Jakie błędy unikać przy druku 3D – poradnik dla początkujących

czytaj więcej

Jakie błędy unikać przy druku 3D – poradnik dla początkujących

czytaj więcej

Druk 3d SLS

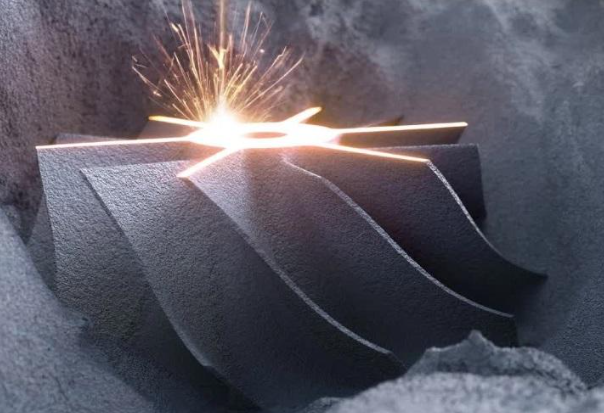

Technologia SLS (Selective Laser Sintering), znana również jako selektywne spiekanie laserowe, jest jedną z technik druku 3D, czyli wytwarzania przyrostowego. SLS wykorzystuje laser do topienia i spiekania proszkowych materiałów, warstwa po warstwie, co pozwala na formowanie trójwymiarowych obiektów.

W procesie drukowania SLS, maszyna najpierw rozprowadza równomierną warstwę proszku na powierzchni roboczej. Następnie, laser selektywnie topi proszek zgodnie z wzorem, który odpowiada przekrojom modelu 3D. W ten sposób zespolony materiał staje się twardy, formując gotową warstwę produktu. Po utworzeniu jednej warstwy, platforma robocza obniża się o grubość nowej warstwy, a na niej rozprowadzany jest kolejny proszek do spiekania. Proces ten jest powtarzany aż do zakończenia całego obiektu. Wytworzone w ten sposób elementy mają ziarnistą powierzchnię, którą można łatwo zabarwić, a obróbka postprocesingowa ogranicza się głównie do oczyszczenia z niespieczonego proszku. Produkty mogą być również poddawane dodatkowym obróbkom, takim jak polerowanie czy malowanie natryskowe.

SLS charakteryzuje się tym, że spieka proszkowe materiały, takie jak nylon PA12, za pomocą wiązki laserowej. Metoda ta umożliwia wytwarzanie wytrzymałych i funkcjonalnych części zdolnych wytrzymać większe obciążenia niż te uzyskane z użyciem technologii SLA. Jedną z kluczowych zalet SLS jest brak potrzeby stosowania dodatkowych struktur podporowych, ponieważ luźny proszek wokół wydrukowanego obiektu zapewnia naturalne wsparcie. Eliminuje to konieczność dodatkowej obróbki po wydruku, co jest często wymagane w przypadku SLA.

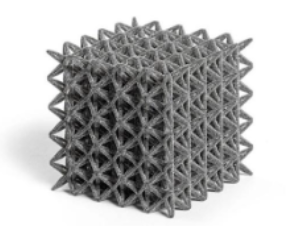

SLS jest szczególnie przydatne do tworzenia skomplikowanych geometrii i porowatych struktur, co sprawdza się w takich sektorach jak lotnictwo czy motoryzacja. Materiały wykorzystywane w SLS, w przeciwieństwie do SLA, które opiera się na żywicach, ograniczają się głównie do termoplastycznych proszków takich jak PA12, TPU i PP, które oferują lepszą wytrzymałość i odporność na warunki zewnętrzne.

Druk 3D metodą SLS jest ceniony za wysoką dokładność produkowanych części oraz możliwość wykorzystania różnych materiałów. Znajduje on zastosowanie w wielu branżach, zarówno w prototypowaniu, jak i produkcji krótkoseryjnej. Jednakże, z uwagi na wymagania dotyczące temperatury i postprocessingu, proces ten najlepiej powierzyć doświadczonym specjalistom.

W technologii SLS można używać różnych rodzajów proszków, w tym:

- Poliamidy - np. PA12 czy też polipropylen, są najczęściej używane ze względu na swoje właściwości mechaniczne i termiczne.

- Poliuretany - co pozwala na otwarcie się na wytwarzanie elementów giętkich, lub np. uszczelek.

- Materiały kompozytowe - Takie jak proszki metaliczne lub proszki ceramiczne, które są mieszane z polimerami w celu poprawy specyficznych właściwości.

Warto także zaznaczyć, że druk 3D techniką SLS uznawany jest za proces „zero waste”. Wynika to z faktu, że proszek, który nie uległ spiekaniu, może być użyty ponownie, co sprawia, że w tej metodzie druku materiał nie jest marnowany.

Zalety:

- Brak konieczności stosowania podpór: W technologii SLS nie potrzeba używać struktur nośnych, gdyż proszek, który nie zostaje zespolony, pełni funkcję wsparcia.

- Skomplikowane kształty: Możliwość kreowania zaawansowanych i detalowych struktur, które są trudne do uzyskania w konwencjonalnych technikach obróbki.

- Efektywność czasowa: SLS pozwala na szybkie wytwarzanie prototypów lub produkcję niewielkich serii produktów.

Wady:

- Ograniczenia surowcowe: Nie każdy materiał jest dostępny w postaci proszku nadającego się do SLS.

- Koszty: Urządzenia SLS są z znacznie droższe w zakupie i eksploatacji niż inne technologie drukowania 3D.

- Obróbka końcowa: Wydruki z SLS mogą potrzebować dodatkowej obróbki powierzchni, by osiągnąć pożądaną gładkość lub walory estetyczne dla pewnych zastosowań.

Inne z kategorii Blog

Jakie błędy unikać przy druku 3D – poradnik dla początkujących

czytaj więcej

Jakie błędy unikać przy druku 3D – poradnik dla początkujących

czytaj więcej

Przyszłość druku 3D: co nas czeka w najbliższych latach?

czytaj więcej

Przyszłość druku 3D: co nas czeka w najbliższych latach?

czytaj więcej

Jak 3D printing zmienia świat – najciekawsze zastosowania

czytaj więcej

Jak 3D printing zmienia świat – najciekawsze zastosowania

czytaj więcej

Nikt jeszcze nie skomentował. Bądź pierwszy! Dodaj komentarz